チップの運搬に欠かせない吸着コレットとは?

コレットとは?

コレットとは小さなチップ部品を運搬する際に用いられる部品です。コレットは中心部に空洞があり、チップと真空状態を作ることで吸着し運搬します。近年、チップは小型化が進んでおり、機能、性能の向上も求められており、基板への搭載数や実装密度も上がってきています。その微細なチップを実装するためには、吸着コレット自身の性能向上が必要不可欠です。また、コレットは吸着するチップに合わせて先端形状が変化し、チップ部品を2辺で吸着する2サイドコレット、チップを4辺で吸着する4サイドコレット、チップ表面を吸着するCTコレットがあります。

当社のコレット製作技術の3つの特徴

①高い吸着力

当社で製作するコレットはより高い吸着力を実現するために、鏡面ラップ加工を施しています。吸着力は先端の表面粗さに関係しており、通常、切削加工や研削加工などの金属加工を行った後のワークは、表面に凹凸が発生しています。そのため、当社では加工後にラップ処理を行うことによって、表面粗さを0.1μmに仕上げています。

②高精度なノズルを1個から製作可能

当社では、最小穴径φ0.03mm~、最大穴深アスペクト比10倍以上の高精度なコレットを1個から対応いたします。長年、様々な形状にコレット・ノズル加工を行ってきた経験・ノウハウに加え、高精度な丸物加工に対応するためのプロファイル研削盤・成形研削盤、微細な穴加工を行うための高速微細加工機・細穴放電加工機、さらには内面テーパー加工を実現するためのワイヤーカット加工機・形彫り放電加工機を取り揃え、あらゆる精密コレット加工のニーズに対応いたします。例えば、コレットの穴径については最小φ0.03mmまで対応しております。また、先端形状につきましてもあらゆる特殊形状を加工してきたノウハウがございますので、ご要望を満たした加工を提供できます。

③超硬素材などの難削材でコレットを製作可能

吸着コレットは、チップなどの部品に対して、繰り返し接触して消耗していくため、定期的に交換しなければいけません。しかし、超硬素材やセラミックスなどの高耐久性を持つ材料でコレットを製作すると、交換頻度を抑えることができます。特に超硬素材は、強度面、耐球面、耐摩耗面の観点から優れているため、コレットの長寿命化を図ることができます。また、アルミやステンレスなどの比較的柔らかい材料だと鏡面ラップ加工ができないため、高精度のコレットを製作するならば、超硬素材やセラミックスなどを用いる必要があります。しかし超硬素材やセラミックスは高い強度を持つため、加工難易度は高くなります。当社は、長年超硬素材やセラミックスをはじめとした難削材で吸着コレットを製作してきたため、ノウハウと設備を保有しているためこのような難削材でも加工可能です。

当社のコレットを製作事例

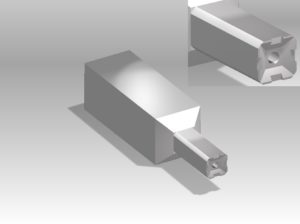

①角錐コレット

この超硬製の角錐コレットは、当社の設備にてオール超硬で製作したものです。まず研削で外形加工を行った後、φ0.6穴部とφ0.2吸着面の穴部を細穴放電加工機にて加工しました。さらに吸着面の角錐部は型彫放電加工機にて、120°の角度で四角錐形状に加工を行っています(上記写真の右上の拡大図をご覧ください)。

また、この角錐コレットは小さなチップ部品を搬送するために使われるため、チップ部品を確実に吸着できるように角錐部に鏡面ラップ仕上げを施しています。

②超硬吸着コレット(垂直4面型)

この超硬吸着コレットは、当社が保有する加工ノウハウと設備を総動員して加工したノズルです。まず吸着部に関しては高精度垂直4面型で、溝幅は0.1×4.3mmとなっており、微細穴放電加工とワイヤー放電加工にてミクロン台の公差に収めています。さらに吸着面に関しては、電子部品を確実に吸着できるよう、吸着面には鏡面ラップ加工を施し、4面のテーパー部の形状はプロファイル研削盤による高精度研削加工を行っています。