セラミックノズルとは?超硬ノズルとの性能を比較

セラミックノズルの特徴

セラミックスの特徴として、大きく3つあります。

①高硬度

セラミックスの硬度は地球上で最も硬い鉱物であるダイヤモンドに迫る硬さを持ちます。ダイヤモンドの硬度を10とすると、セラミックスは硬度9以上を示し、タングステンなどの超硬金属よりも高い硬度を持ちます。また、高い硬度を持つセラミックスは、塑性変形が起こりにくいので優れた耐摩耗性と熱膨張も少ないので優れた形状安定性を持ちます。

②酸化しにくい

セラミックスの調合方法としては、ジルコニア、アルミナ、強化アルミナなどのセラミックス原料パウダーと、結合剤となるバインダー、焼結助剤や強化剤などの各種添加剤が製品に合わせて調合されて練り合わせられます。このジルコニアやアルミナは酸化物であるため、高温の大気中でもさらに酸化されることなく安定しています。

③耐熱性

セラミックスはジルコニアやアルミナが成分になります。それぞれの融点はジルコニアで2,715°C、アルミナで2,072°Cと非常に高温です。これはアルミの660℃と比較すると、歴然です。そこれが熱に強いといわれる理由です。

セラミックノズルと超硬ノズルの比較

セラミックノズルと超硬ノズルの性能比較について、以下にまとめてみました。

①長寿命

セラミックは耐摩耗性、耐熱性に優れた材質であるため、長寿命化を実現します。超硬も同じような特性を持ちますが、例えば細かくて硬い粒子を含んだ流体をノズルを通して流す場合、超硬では摩耗してしまいます。しかし、超硬で摩耗する箇所をセラミックスに変えることで、摩耗を抑えて、長寿命化を実現することが可能です。

②精度

精度面では、セラミックスよりも超硬の方が優位であるといえます。なぜなら、セラミックスは電気を通さない絶縁体であることから、ワイヤーカット放電加工を使用することが出来ません。そのため、全て切削加工となるので、加工難易度が超硬よりも上がります。

③価格

当然、長寿命かつ加工難易度が高い性質をもちますので、超硬ノズルよりもセラミックノズルの方が単価は高いです。しかし、特注精密ノズル加工.COMを運営する(株)キンコーはVAVE提案を駆使したコストダウンで、安価にご提供しています。例えば、先端部のみを超硬に材質変更することや摩耗部分のみセラミックスにするなど、豊富な提案力がございます。

当社のセラミックノズル事例をご紹介

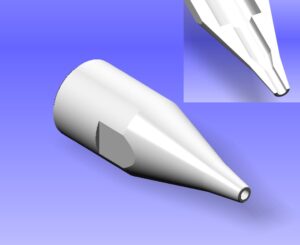

セラミック製ディスペンサーノズル(先端穴:φ0.45)

このセラミックノズルは、お客様のご要望を受け先端部:φ0.45で仕上げたディスペンサーノズルです。摩耗する材料が含まれる液体を、高い圧力をかけて吐出する用途の場合、ステンレスなどの材質であればすぐ摩耗をしてしまいます。そういったケースでは今回ご紹介するようなセラミックノズルを推奨しています。

セラミック ディスペンサーノズル(先端部φ0.5×2穴)

このセラミック吐出ノズルは、軸部の外径φ3に対して内部にφ1.3の穴が空いており、先端部のφ0.5mmの2つの穴に斜めに繋がる構造となっているディスペンサーノズルです。先端部は、角部4×1.3の上面にφ0.5の穴がピッチ3mmで2穴空けられています。軸部から入れられた液体は、φ0.5mmの穴から斜めに吐出されます。このセラミック吐出ノズルの加工に際しては、穴部は焼き上がり前に材料メーカーにて加工を施しており、焼き上がり後に当社で研削加工にて仕上げております。

セラミック製ディスペンサーノズル(φ0.4×2穴)

このセラミック吐出ノズルは、液体の注入口がφ1.2、先端吐出部がφ0.4×2穴(ピッチ2.5mm)のノズルです。φ1.2の注入穴に対しφ0.4の穴が斜めに繋がっているので、液体は斜め方向に吐出される設計になっています。特注精密ノズル加工.COMでは、このセラミックノズルの加工ご依頼に際してコストダウンを要求されたため、全切削加工ではなく、材料メーカーにてセラミック焼結段階で穴加工を行ってもらった後、仕上げ加工のみ当社で行うという工法を採用しました。